2. 华南理工大学土木与交通学院 广东 广州 510600;

3. 珠海市农控海洋产业发展有限公司 广东 珠海 519000

2. School of Civil Engineering and Transportation, South China University of Technology, Guangzhou, Guangdong 510600, China;

3. Zhuhai Agricultural Investment Holding Marine Industry Development Co., Ltd, Zhuhai, Guangdong 519000, China

网箱养殖逐渐向深远海海域拓展,但开放海域频发的台风会对网箱结构安全性产生很大威胁,因此,开发自然风险抵御能力强、具备现代化养殖管理方式的大型网箱设施受到渔业养殖领域的广泛关注(黄一心等, 2016)。自升式平台在海洋油气开采及海工装备安装领域应用非常广泛,但在海洋渔业养殖领域却鲜有涉及。借鉴自升式平台主体可沿桩腿上下运动的结构特性,在台风、巨浪等极端海洋环境下,自升式深海网箱的养殖箱体可沿桩腿快速下潜入水,为减少极端环境下养殖损耗、提高养殖收益提供一种解决方案。作为一种新型网箱型式,有必要对其在风、浪、流共同作用下的网箱结构安全性开展相应研究。

无论是高密度聚乙烯(high density polyethylene, HDPE)重力式深水网箱还是目前得到广泛关注的大型深远海养殖设施,其研究重点一般集中在网箱主体结构水动力、网衣水动力、网箱结构、系泊系统等方面。关于HDPE网箱结构分析,黄小华等(2018)基于Ocraflex软件建立网箱数值模型,分析了80 m周长HDPE圆形网箱在波流作用下的浮架变形情况,并建议在锚绳系泊处增设套管来增强结构刚度。Liu等(2019)和刘海阳等(2020)针对单点系泊HDPE网箱浮架系统疲劳失效问题展开研究,得到浮架应力集中及疲劳热点主要集中在焊接点、系泊点、管材联接及工字架装配边缘等区域。Bai等(2016)基于确定性分析方法对网箱浮架疲劳寿命进行分析计算。Zhao等(2019)分别建立网箱水动力数值模型和结构有限元模型,通过模型间的数据交换迭代求解,研究了网箱网衣及浮架在稳定水流作用下的结构变形以及应力应变分布情况。针对桩柱式围网新型养殖模式,桂福坤等(2020)采用地基反力法中的常数法对桩柱结构受力特性进行理论计算。针对某方形网箱,崔勇等(2015、2019)采用实验及数仿真手段研究了其流场分布及水动力特性。针对纯流作用下网衣结构变形,Moe等(2010)和Klebert等(2015)还采用商业软件及模型实验进行系统分析。此外,在网箱网衣及系泊系统结构安全方面,Wang等(2020)采用疲劳实验和数值模拟的方法对某铜合金网衣疲劳断裂问题进行研究,结果表明,铜合金网衣在海水环境中比传统钢具有更好的耐腐蚀性和耐老化性且抗疲劳特性良好。Hou等(2018)针对网箱系泊系统疲劳特性也开展了相关研究工作。关于自升式平台结构安全性方面的研究主要集中在自升式油气平台及海工装备安装方面,由于极端环境下自升式平台一般仍处于同作业位置一样的在位状态,所以其安全性评估大多是针对风暴自存情况(陈营营等, 2011; 史永晋等, 2011)。另外,桩腿作为支撑上部平台的关键部件,针对其结构强度、疲劳特性等方面的研究工作也十分丰富(Shabakhty, 2011; Hammerstad et al, 2016; 武少波等, 2020; 金晔等, 2021)。综上可以看出,虽然以上研究均未涉及到自升式深海网箱,但其对于其他类型网箱及自升式平台的相关分析方法及研究成果可为本研究的开展提供有益借鉴。

本研究旨在为自升式深海网箱的结构安全性评估提供方法参考。首先,根据所研究网箱结构参数基于ANSYS软件,建立自升式网箱正常作业及风暴自存状态下的结构有限元模型;然后,针对不同环境条件,编制程序进行相位角搜索以得到桩腿支反力随相位角变化曲线,确定正常作业状态及风暴自存状态的计算工况;最后,计算得到自升式网箱不同状态下的各部分结构变形量及应力分布,通过统计不同工况下的结构最大变形量及应力分布,完成网箱结构的安全性校核。

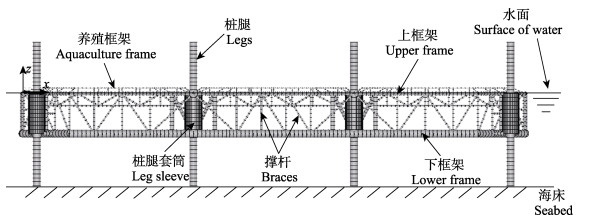

1 计算模型 1.1 网箱结构参数本研究中的自升式深海网箱主要由网箱钢制框架及桩腿系统组成,其中,网箱框架由8根桩腿进行连接,桩腿底部通过插入海底来固定整体网箱,网箱框架可沿8根桩腿上下移动以满足网箱正常作业、风暴自存及拖航状态。网箱材料为Q345钢,屈服强度为345 MPa,取安全系数为1.5,许用应力为230 MPa。一般情况下,网箱只有在进场安装及回坞返修时才会处于拖航状态,因此,本文主要针对网箱正常作业及风暴自存2种状态下的结构安全性开展相应研究,网箱主体尺寸及材料参数见表 1。

|

|

表 1 自升式网箱尺寸及材料参数 Tab.1 Principal dimensions and material parameters of the jack-up net cage |

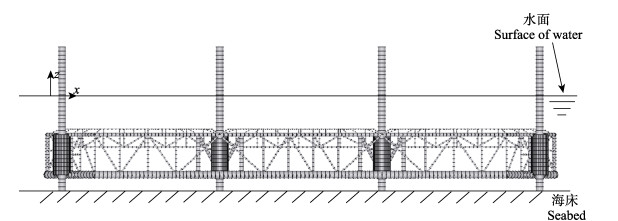

自升式网箱正常作业及风暴自存状态下的结构状态示意如图 1和图 2所示。正常作业状态下,网箱上框架与水面平齐,风暴自存状态下,网箱箱体沿桩腿潜至水下7 m,图 1中还对网箱不同组成部件进行了标识。

|

图 1 网箱平台正常作业状态示意图 Fig.1 Diagram of the net cage under operating condition |

|

图 2 网箱平台风暴自存状态示意图 Fig.2 Diagram of the net cage under survival condition |

作业于开放海域的自升式深海网箱主要受到风、浪、流等环境载荷的影响,关于环境载荷的计算方法如下所述。

1.2.1 风载荷无论自升式网箱处于正常作业还是风暴自存状态,主要是处于海面以上的网箱桩腿上部承担风力载荷,风载的计算公式为(杨进等, 2010):

| $ {F_{{\text{wind}}}} = K{K_Z}\alpha {V_{{\text{wind}}}}A $ | (1) |

式中,K为风载形状系数,对于圆柱体侧壁取0.5;KZ为海上风压高度变化系数,按规范取1.0;α为风压系数,取0.613,Vwind为设计风速,A为受风面积。

1.2.2 波浪载荷本研究中的自升式网箱为“桩腿+养殖框架”的结构形式,管柱直径与波浪波长之比 < 0.2,为小尺度构件,因此,网箱结构受的波浪力可以借助Morison公式进行计算(杨进等, 2010),对于圆柱结构,Morison公式为:

| $ {F_{{\text{wave}}}} = \frac{1}{2}{C_d}\rho Du\left| u \right| + {C_m}\rho \frac{{{\text{π }}{D^2}}}{4}\frac{{\partial u}}{{\partial t}} $ | (2) |

式中,Cd为拖曳力系数,Cm为惯性力系数,ρ为海水密度,D为桩柱直径,u为桩柱轴线处水质点的水平方向速度。用Morison方程计算波浪力,选定一种适宜的波浪理论、确定拖曳力系数Cd和惯性力系数Cm十分关键,根据规范建议(DNV, 2010),本研究中,Cd和Cm分别取0.7和1.2,波浪理论选择Stokes5阶波理论。

1.2.3 流载荷流载荷是作用在海洋结构上的一种流动阻力,这种阻力是由于运动的水所产生的定长流动阻力,按照稳定流动条件下的阻力数学表达,可以得出桩柱类结构的海流力为:

| $ {F_c} = \frac{1}{2}\rho {C_d}AV_c^2 $ | (3) |

式中,ρ为海水密度,Cd为阻力系数,A为迎流面积,Vc为海流流速。

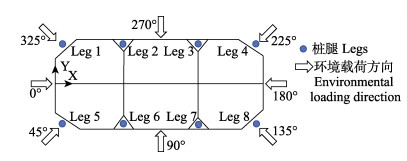

1.3 有限元模型建立本研究采用大型通用有限元软件ANSYS的Mechanical模块对自升式网箱结构安全性进行计算分析,网箱数值模型建立中的全局坐标定义符合右手法则,其中,X轴指向网箱首部为正,Y轴指向网箱左侧为正,Z轴向上为正;关于环境载荷方向定义,沿X轴正向为0°环境载荷方向,沿Y轴正向为90°环境载荷方向,沿X轴负向为180°环境载荷方向,坐标系及环境载荷方向定义如图 3所示。

|

图 3 坐标系定义及环境载荷方向 Fig.3 Coordinate definition and environmental loading direction |

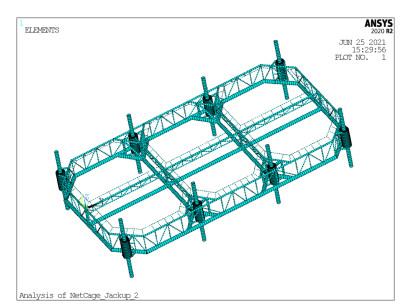

自升式网箱中的箱体框架及桩腿主要为钢管结构,可利用ANSYS软件中的Pipe单元进行模拟,其中,Pipe59单元不仅可模拟承受拉、压、弯的外部载荷作用,还可模拟波浪、水流对其水动力载荷效应,因此网箱框架及桩腿部分利用Pipe59单元进行建模,除养殖框架单元大小设置为0.5 m外,其余单元尺寸均设置为1 m;桩腿套筒则采用实体单元Solid181进行模拟,沿套筒轴向设置4层,每层40个单元,轴向设置10个单元;所建模型一共包含19 408个单元。另外,由于本研究中主要关注网箱框架主体及桩腿的结构安全是否满足要求,所以在建模过程中忽略了桩靴的影响,而选择在边界条件处理上,直接约束了8个桩腿底部节点的X、Y、Z方向的自由度,最终建立的网箱正常作业及风暴自存状态下的有限元模型见图 4和图 5。

|

图 4 网箱正常作业状态有限元模型 Fig.4 Model of net cage under operating condition |

|

图 5 网箱风暴自存状态有限元模型 Fig.5 Model of net cage under survival condition |

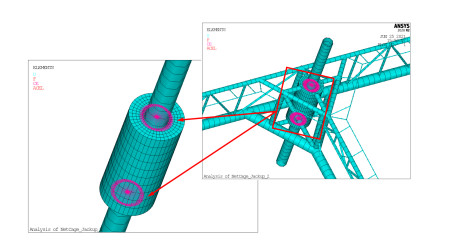

自升式网箱的升降系统是网箱实现上下移动的关键构件。本研究分别采用管单元和实体单元对桩腿和套筒进行模拟,为更好地反应桩腿与套筒间的配合特性以及实现二者间力的传递,采用节点耦合方式对其进行处理,具体方法为将桩腿处1节点定义为主节点,将同平面内套筒周围一圈节点定义为从节点,从而建立节点耦合关系,以2号桩腿为例,桩腿与套筒节点耦合见图 6。

|

图 6 桩腿与套筒节点耦合示意图 Fig.6 Diagram of nodes coupling between the leg and sleeve |

根据自升式网箱作业海域的环境参数统计,网箱正常作业及风暴自存状态下的环境载荷参数见表 2。需要说明的是,在计算过程中选取最危险情况,即风浪流方向一致作为环境载荷方向输入,另外,由于网箱结构关于X轴、Y轴对称,所以本研究中环境载荷方向仅考虑0°、45°、90° 3个方向(图 3),波流载荷输入在ANSYS中通过Water Table模块进行定义。

|

|

表 2 自升式深海网箱环境载荷参数 Tab.2 Environment loading parameters of the jack-up offshore net cage |

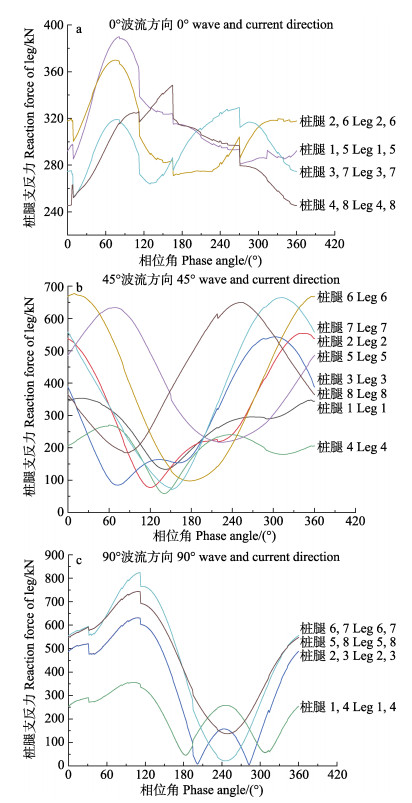

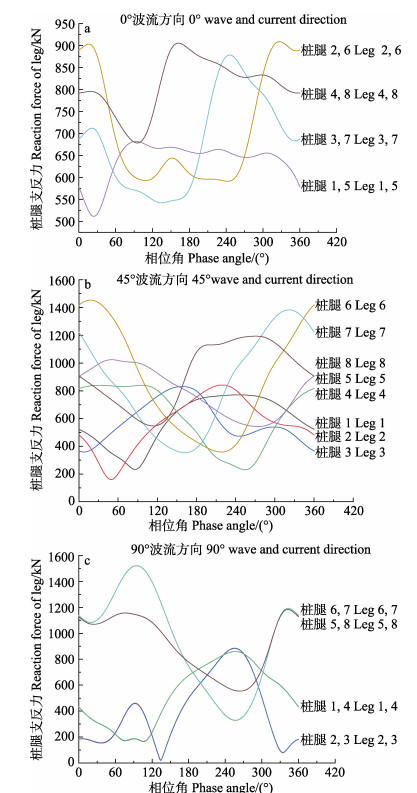

相位角φ的取值对作用于结构物波流载荷求解影响较大,为计算最大波流力对应的相位角,确定载荷工况以开展后续的网箱结构安全性分析,本研究基于ANSYS参数化设计语言(ANSYS parametric design language, APDL)编制了不同相位角下桩腿支反力搜索程序,在相位角0°~360°范围内,以1°为递增区间,对某一固定波高、周期、流速、方向下的不同桩腿支反力进行提取(桩腿编号在图 3中已有标识),计算可得网箱正常作业及风暴自存状态下的桩腿支反力随相位角变化曲线分别如图 7和图 8所示。

|

图 7 正常作业状态桩腿支反力随相位角变化曲线 Fig.7 Relationship between leg reaction force and phase angle under operating condition |

|

图 8 风暴自存状态桩腿支反力随相位角变化曲线 Fig.8 Relationship between leg reaction force and phase angle under survival condition |

从图 7和图 8可以看出,当波流方向为0°时,处于与来流向垂直的同一平面内桩腿(比如桩腿1、5,桩腿2、6等)支反力相等,当波流方向为90°时,处于与来流向垂直的同一平面且沿网箱中横面对称的桩腿(比如桩腿1、4,桩腿2、3等)支反力也相等,以上主要是由网箱沿中纵面及中横面对称的结构型式决定的,而当波流方向为45°时,各个桩腿的支反力不等。通过对不同桩腿支反力随相位角变化曲线进行分析,可确定网箱正常作业及风暴自存状态下的环境载荷工况。表 2已对网箱正常作业及风暴自存状态下的风速、流速、波高及波浪周期等做了描述。表 3及表 4仅罗列了载荷方向及其对应的相位搜索确定的相位角,该相位角即为根据图 7和图 8读取的网箱正常作业状及风暴自存条件下潜在最大波流耦合力对应的相位角。根据相位角数统计,共32个载荷计算工况。

|

|

表 3 载荷方向及相位角(正常作业条件) Tab.3 Loading direction and phase angle (operating condition) |

|

|

表 4 载荷方向及相位角(风暴自存条件) Tab.4 Loading direction and phase angle (survival condition) |

根据前文建立的自升式网箱模型及确定的载荷工况,开展自升式网箱在风、浪、流载荷作用下的有限元分析计算,得到不同工况下网箱的变形情况及应力分布,通过分析网箱结构最大变形量以及将最大计算应力与许用应力进行对比,最终验证网箱结构的安全性。

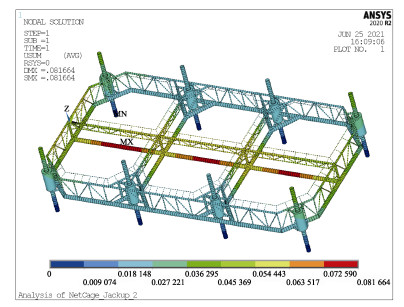

3.1 正常作业状态下的网箱变形情况及应力分布图 9为自升式网箱在正常作业状态下,当环境载荷方向为0°,波浪相位角为75°时的网箱整体变形情况可以看出,当前整体网箱的结构最大变形出现在底部框架中间横杆处,为0.082 m,网箱正常作业状态不同载荷工况下的结构最大变形量统计见表 5,由表 5可以看出,网箱正常作业状态下,变形量最大出现在工况LC13,仅为0.115 m。

|

图 9 正常作业下网箱整体变形情况(载荷方向0°、相位角75°) Fig.9 Deformation of the net cage under operating condition (loading condition 0°, phase angle 75°) |

|

|

表 5 网箱最大变形量统计(正常作业状态) Tab.5 Maximum deformation of the net cage (operating condition) |

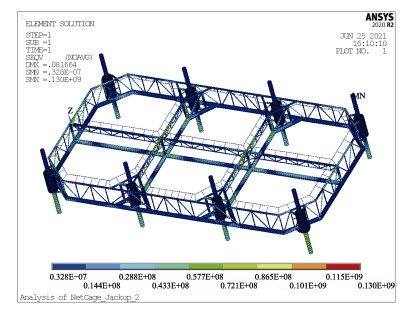

自升式网箱在正常作业下,当载荷方向为0°、相位角为75°的整体结构等效应力分布见图 10,网箱不同构件的结构应力分布见图 11。由图 10和图 11可以看出,等效应力最大值出现在构件7号桩腿附近撑杆处,为130 MPa,远小于许用应力230 MPa。

|

图 10 正常作业下网箱结构等效应力分布(载荷方向0°、相位角75°) Fig.10 Stress contour of the net cage under operating condition (loading condition 0°, phase angle 75°) |

|

图 11 正常作业下网箱不同构件的结构应力(载荷方向0°、相位角75°) Fig.11 Stress contour of different parts of the net cage under operating condition (loading condition 0°, phase angle 75°) |

为校核自升式网箱结构强度是否满足要求,还需对网箱不同工况下的结构最大等效应力进行统计,并与许用应力进行比对,网箱最大等效应力及其所在位置统计见表 6。由表 6可以看出,工况LC13,即当环境载荷方向为90°,相位角取102°时,网箱在7号桩腿处有最大等效应力(191 MPa)小于许用应力(230 MPa),同时还可以看出,网箱最大等效应力位置均分布在网箱桩腿或附近连接构件上,说明在自升式网箱结构设计中应对这部分构件重点考虑。

|

|

表 6 网箱最大等效应力及所在位置统计(正常作业状态) Tab.6 Maximum Mises stress and its location of different parts of the net cage (operating condition) |

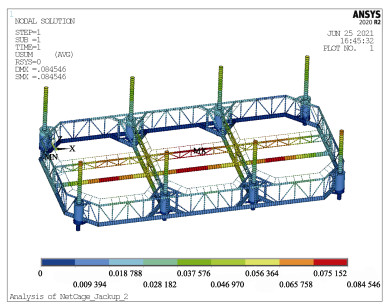

图 12为网箱在风暴自存状态下,当环境载荷方向为90°,波浪相位角为95°时的网箱整体变形情况,可以看出,当前整体网箱的结构最大变形出现在上浮架中部撑杆,为0.085 m,网箱风暴自存状态不同载荷工况下的结构最大变形量统计见表 7。从表 7可以看出,网箱在风暴自存状态下,变形量最大出现在工况LC28,仅为0.097 m。

|

图 12 风暴自存状态下网箱整体变形情况(载荷方向90°、相位角95°) Fig.12 Deformation of the net cage under survival condition (loading condition 90°, phase angle 95°) |

|

|

表 7 网箱最大变形量(风暴自存状态) Tab.7 Maximum deformation of the net cage (survival condition) |

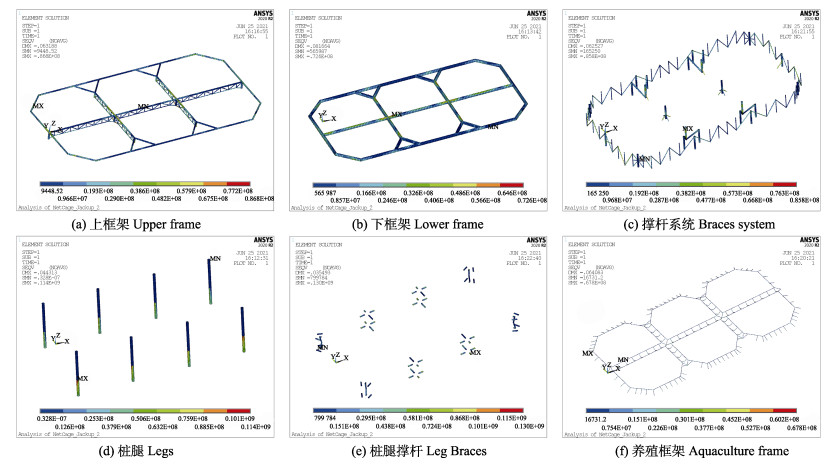

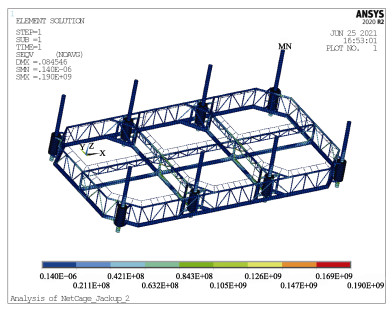

自升式网箱在风暴自存状态下,当载荷方向为90°、相位角为95°的整体结构等效应力分布见图 13,由图 13可以看出,应力最大值出现在构件6号桩腿撑杆强竖撑,为190 MPa。此时,网箱不同构件的结构应力分布见图 14。

|

图 13 风暴自存状态下网箱结构应力分布(载荷方向90°、相位角95°) Fig.13 Stress contour of the net cage under survival condition (loading condition 90°, phase angle 95°) |

|

图 14 风暴自存状态下网箱不同构件的结构应力(载荷方向90°、相位角95°) Fig.14 Stress contour of different parts of the net cage under survival condition (loading condition 90°, phase angle 95°) |

与前文网箱正常作业状态所述相同,经计算得网箱在风暴自存状态不同工况下的结构最大等效应力及其所在位置见表 8,可以看出,在工况LC18和LC29条件下,网箱分别在4号桩腿撑杆与上框架连接处及6号桩腿撑杆强竖撑处有最大等效应力均为190 MPa,小于许用应力230 MPa,从表 8还可以看出,网箱最大等效应力位置主要分布在网箱桩腿附近连接构件上。

|

|

表 8 网箱最大等效应力及所在位置统计(风暴自存状态) Tab.8 Maximum Mises stress and its location of the net cage (survival condition) |

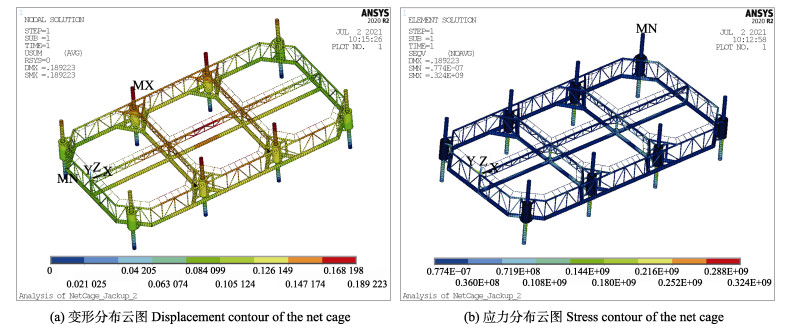

3.2中仅评估了网箱在风暴自存状态下的变形分布及强度,为更明显对比网箱下潜应对极端环境条件的效果,对同海况条件下网箱正常作业状态的结构变形及结构应力分布进行计算,在工况LC29环境条件下,所得正常作业状态的网箱整体变形及结构应力分布见图 15,此时,网箱最大变形量位于网箱2号桩腿,为0.189 m,结构等效应力最大值位于网箱7号桩腿撑杆结构上,为324 MPa,与下潜状态图 12和图 13对比,此风暴海况条件下,可得网箱下潜使得结构最大变形量下降55%,最大等效应力降低41.4%,另外,相较于正常作业状态结构等效应力(324 MPa)不满足许用应力条件,在当前状态下网箱结构安全满足要求,证明自升式网箱通过将养殖箱体下潜入水可很好应对极端环境条件,保证结构安全。

|

图 15 LC29环境条件下网箱正常作业状态结构响应 Fig.15 Structural response of cage under operating condition (LC29 environmental loading condition) |

本研究针对某自升式深海网箱,建立其有限元模型,考虑正常作业及风暴自存2种状态,通过编制不同相位角下的支反力搜索程序确定计算工况,系统开展了风、浪、流载荷作用下网箱结构安全性分析,研究结论如下:

1) 通过计算对比,证明自升式深海网箱通过箱体下潜入水可显著减弱高海况环境载荷对其的作用,保证结构安全,此种型式深海网箱可为应对极端环境条件提供一种较好的解决方案。

2) 通过统计网箱结构变形量,分析结构等效应力分布并与材料许用应力进行比对,从网箱整体刚度及强度方面证明所研究的自升式深海网箱的结构安全满足要求。

3) 自升式网箱结构等效应力的最大值主要出现在桩腿或者桩腿附近撑杆区域,说明此类构件为自升式网箱结构薄弱区域,在设计中应予重点考虑。

本研究成果可为深远海大尺度钢制网箱结构安全性评估提供方法借鉴,另外,考虑到安全性评估是一个系统工程,下一步还可从疲劳强度、桩腿稳定性,必要时对其拖航状态下的动态响应特性等方面开展进一步研究。

BAI X D, XU T J, ZHAO Y P, et al. Fatigue assessment for the floating collar of a fish cage using the deterministic method in waves. Aquacultural Engineering, 2016, 74: 131-142 DOI:10.1016/j.aquaeng.2016.08.001 |

CHEN Y Y, HUANG Y, LI H X, et al. Study on general performance of jack-up under storm survival condition. Ship and Ocean Engineering, 2011, 40(6): 142-145 [陈营营, 黄一, 李红霞, 等. 自升式钻井平台风暴自存状态性能分析研究. 船海工程, 2011, 40(6): 142-145 DOI:10.3963/j.issn.1671-7953.2011.06.037] |

CUI Y, GUAN C T, HUANG B, et al. Numerical simulation of the hydrodynamic characteristics of double-bottom cage for flounder fish under waves. Progress in Fishery Sciences, 2019, 40(6): 18-24 [崔勇, 关长涛, 黄滨, 等. 波浪作用下双层网底鲆鲽网箱水动力特性的数值模拟. 渔业科学进展, 2019, 40(6): 18-24] |

CUI Y, GUAN C T, ZHAO X, et al. Analysis of two-dimension flow field of the square cage based on particle image velocimetry (PIV). Progress in Fishery Sciences, 2015, 36(5): 138-144 [崔勇, 关长涛, 赵侠, 等. 基于PIV技术的方形网箱二维流场分析. 渔业科学进展, 2015, 36(5): 138-144] |

DNV. Recommended practice DNV-RP-C205 environment conditions and environment loads, 2010

|

GUI F K, ZHANG B B, QU X Y, et al. Force analysis of piles in net enclosure aquaculture engineering subjected to waves and current. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(11): 31-38 [桂福坤, 张斌斌, 曲晓玉, 等. 波流作用下围网养殖工程的桩柱结构受力分析. 农业工程学报, 2020, 36(11): 31-38 DOI:10.11975/j.issn.1002-6819.2020.11.004] |

HAMMERSTAD B H, SCHAFHIRT S, MUSKULUS M. On fatigue damage assessment for offshore support structures with tubular joints. Energy Procedia, 2016, 94: 339-346 DOI:10.1016/j.egypro.2016.09.193 |

HOU H M, DONG G H, XU T J, et al. Fatigue reliability analysis of mooring system for fish cage. Applied Ocean Research, 2018, 71: 77-89 DOI:10.1016/j.apor.2017.12.008 |

HUANG X H, LIU H Y, HU Y, et al. Deformation simulation and structural improvement design for floating collar of deep-water aquaculture net cage. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(15): 44-49 [黄小华, 刘海阳, 胡昱, 等. 深水养殖网箱浮架变形模拟及结构改进设计. 农业工程学报, 2018, 34(15): 44-49 DOI:10.11975/j.issn.1002-6819.2018.15.006] |

HUANG Y X, XU H, DING J L. Research on the development of offshore aquaculture facilities and equipment in China. Fishery Modernization, 2016, 43(2): 76-81 [黄一心, 徐皓, 丁建乐. 我国离岸水产养殖设施装备发展研究. 渔业现代化, 2016, 43(2): 76-81] |

JIN Y. Strength analysis and optimization of the spud leg of jack-up wind power installation ship. Ship Science And Technology, 2021, 43(2): 131-135 [金晔. 自升式风电安装船桩腿强度分析和优化. 舰船科学技术, 2021, 43(2): 131-135] |

KLEBERT P, PATURSSON Y, ENDRESEN P C, et al. Three-dimensional deformation of a large circular flexible sea cage in high currents: Field experiment and modeling. Ocean Engineering, 2015, 104: 511-520 DOI:10.1016/j.oceaneng.2015.04.045 |

LIU H Y, HU Y, HUANG X H, et al. Failure and fatigue analysis of floating structure of offshore cage. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(3): 46-54 [刘海阳, 胡昱, 黄小华, 等. 深水网箱浮架结构的失效及疲劳性能分析. 农业工程学报, 2020, 36(3): 46-54] |

LIU H Y, HUANG X H, WANG S M, et al. Evaluation of the structural strength and failure for floating collar of a single-point mooring fish cage based on finite element method. Aquacultural Engineering, 2019, 85: 32-48 |

MOE H, FREDHEIM A, HOPPERSTAD O S. Structural analysis of aquaculture net cages in current. Journal of Fluids and Structures, 2010, 26(3): 503-516 |

SHABAKHTY N. System failure probability of offshore jack-up platforms in the combination of fatigue and fracture. Engineering Failure Analysis, 2011, 18(1): 223-243 |

SHI Y J, LIU X, ZHAO Z M. Strength analysis of key structures for jack up platforms under storm survival conditions. Oil Field Equipment, 2011, 40(6): 15-21 [史永晋, 刘旭, 赵泽茂. 自存工况下自升式平台关键结构强度分析. 石油矿场机械, 2011, 40(6): 15-21] |

WANG S M, SHEN W, GUO J J, et al. Engineering prediction of fatigue strength for copper alloy netting structure by experimental method. Aquacultural Engineering, 2020, 90: 102087 |

WU S B, WANG C L. Strength calculation and analysis of legs on jack-up platform in storm survival condition. Shipbuilding Standardization Engineer, 2020, 53(6): 48-52 [武少波, 王初龙. 自升式平台风暴自存状态桩腿强度计算分析. 船舶标准化工程师, 2020, 53(6): 48-52] |

YANG J, LIU S J, XIE R J. Application of ANSYS on offshore oil engineering. Beijing: Petroleum Industry Press, 2010 [杨进, 刘书杰, 谢仁军. ANSYS在海洋石油工程中的应用. 北京: 石油工业出版社, 2010]

|

ZHAO Y P, BAI X D, DONG G H, et al. Deformation and stress distribution of floating collar of net cage in steady current. Ships and Offshore Structures, 2019, 14(4): 371-383 |